Kỹ thuật in Flexo (Flexography) đã trở thành một phương pháp in ấn phổ biến và đáng tin cậy trong ngành công nghiệp in. Với khả năng in trên nhiều loại vật liệu và bề mặt khác nhau, nó mang đến nhiều lợi ích và ứng dụng rộng rãi. Tuy nhiên, như bất kỳ phương pháp nào, kỹ thuật in Flexo cũng có những ưu điểm và nhược điểm riêng. Trong bài viết này, chúng ta sẽ đi vào chi tiết để hiểu rõ hơn về ưu nhược điểm của kỹ thuật in Flexo.

I. Ưu điểm của kỹ thuật in Flexo

1. Tốc độ in nhanh và hiệu suất cao

- Kỹ thuật in Flexo cho phép in với tốc độ nhanh hơn so với nhiều phương pháp in khác. Điều này giúp tăng hiệu suất sản xuất và giảm thời gian in ấn.

- Tốc độ in nhanh cũng cho phép in các đơn hàng lớn trong thời gian ngắn, đáp ứng nhu cầu của khách hàng với sự linh hoạt cao.

2. Khả năng in trên nhiều vật liệu và bề mặt khác nhau

- Kỹ thuật in Flexo có khả năng in trên nhiều loại vật liệu như nhựa, giấy, màng kim loại, carton và nhiều vật liệu khác. Điều này tạo ra sự linh hoạt và đa dạng trong ứng dụng của nó.

- Ngoài ra, in Flexo cũng có thể áp dụng trên các bề mặt không phẳng như bề mặt có độ cong, bề mặt có rãnh hoặc bề mặt ngang.

3. Khả năng in cả hai mặt và bề mặt ngang

- In Flexo cho phép in cả hai mặt của vật liệu cùng một lúc, tiết kiệm thời gian và công sức.

- Ngoài ra, khả năng in trên bề mặt ngang của in Flexo giúp tạo ra hình ảnh sắc nét và chi tiết.

4. Chi phí in phải chăng và tiết kiệm chi phí

- So với nhiều phương pháp in truyền thống, in Flexo có chi phí in thấp hơn. Vì vậy, nó là lựa chọn phù hợp để in số lượng lớn với chi phí tiết kiệm.

- Đồng thời, kỹ thuật in Flexo cũng tiết kiệm mực in, vì lượng mực cần sử dụng ít hơn so với nhiều phương pháp in khác.

Ưu điểm của kỹ thuật in Flexo đã giúp nó trở thành một lựa chọn phổ biến trong ngành in ấn. Với tốc độ in nhanh, khả năng in trên nhiều vật liệu và bề mặt, khả năng in cả hai mặt và bề mặt ngang, cùng với chi phí in phải chăng, in Flexo đáp ứng được nhiều yêu cầu của khách hàng và mang lại lợi ích kinh tế.

II. Nhược điểm của kỹ thuật in Flexo

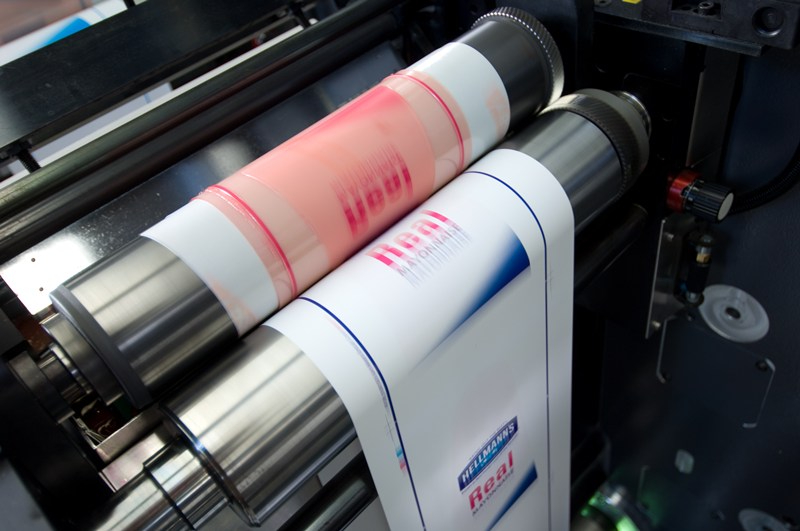

1. Hiện tượng nhòe bản in và tăng kích thước điểm ảnh

- Trong quá trình in Flexo, có thể xảy ra hiện tượng nhòe bản in, khi các đường viền và chi tiết của hình ảnh không được in rõ ràng và sắc nét. Điều này có thể xảy ra do áp lực giữa các trục lô, đặc biệt khi in trên các bề mặt không đều.

- Thêm vào đó, kích thước điểm ảnh có thể tăng lên khi in Flexo, đặc biệt khi sử dụng các lớp mực dày hơn. Điều này có thể ảnh hưởng đến độ chi tiết và độ phân giải của hình ảnh in.

2. Mực bị tràn và mực in không đều

- Trục anilox chịu trách nhiệm chuyển mực từ khay chứa mực lên bản in. Tuy nhiên, đôi khi mực có thể tràn ra và làm lem điều này có thể xảy ra khi mực nhiều hoặc mực không được phân phối đều trên trục anilox.

- Mực in không đều cũng là một vấn đề tiềm ẩn, có thể do trục anilox cung cấp mực không đồng đều hoặc mực bị khô trong quá trình in.

3. Khó đạt được chất lượng in cao trên một số bề mặt

- Mặc dù kỹ thuật in Flexo có khả năng in trên nhiều vật liệu và bề mặt, nhưng có những bề mặt không phù hợp hoặc khó đạt được chất lượng in cao. Ví dụ, in Flexo có thể gặp khó khăn khi in trên các bề mặt không bám dính tốt hoặc có đặc tính phản xạ cao.

4. Thời gian tạo bản in lâu

- Quá trình tạo bản in Flexo có thể mất thời gian. Việc sản xuất bản in nổi từ nhựa photopolymer yêu cầu quá trình khắc hoặc quang hóa, và điều này có thể tốn nhiều thời gian so với các phương pháp tạo bản in khác.

Mặc dù kỹ thuật in Flexo mang lại nhiều ưu điểm, nhưng cũng cần lưu ý đến các nhược điểm như hiện tượng nhòe bản in, mực bị tràn, khó đạt chất lượng in cao trên một số bề mặt và thời gian tạo bản in lâu. Việc hiểu và xử lý nhược điểm này là quan trọng để đảm bảo chất lượng và hiệu suất tốt trong quá trình in Flexo.

Lời kết

Kỹ thuật in Flexo đã phát triển và được sử dụng rộng rãi trong ngành in ấn. Với tốc độ in nhanh, khả năng in trên nhiều vật liệu và bề mặt, cũng như chi phí phải chăng, nó đã trở thành một lựa chọn hàng đầu cho nhiều ứng dụng khác nhau. Tuy nhiên, cần lưu ý rằng nhược điểm như hiện tượng nhòe bản in, mực bị tràn và khó đạt được chất lượng in cao trên một số bề mặt cần được xem xét. Nhưng về tổng thể, Hương Thiên Ân vẫn nhận thấy rằng kỹ thuật in Flexo vẫn là một phương pháp in ấn hiệu quả và đáng tin cậy, nhưng việc lựa chọn phù hợp với yêu cầu cụ thể của từng ứng dụng là quan trọng để đảm bảo chất lượng và hiệu suất tốt nhất.